Каталог

ДРОБЕСТРУЙНЫЕ КАМЕРЫ

ПОКРАСОЧНО-СУШИЛЬНЫЕ КАМЕРЫ

ЗОНЫ ОТКРЫТОЙ ОКРАСКИ

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ

РЕМКОПЛЕКТЫ

Дробемёты или дробемётные установки.

Современное промышленное предприятие, связанное с металлообработкой, невозможно представить без использования технологии дробемётной очистки.

Применение в технологическом процессе автоматических дробемётных установок различных типов и компоновок позволяет закрыть все вопросы, связанные с подготовкой поверхности перед нанесением ЛКП или дальнейшей механообработкой.

Дробемётные установки применяются в кузнечном и литейном производствах, изготовлении металлоконструкций, производстве титана, алюминия, авиационной промышленности, автомобилестроении и т.д.Правильно спроектированные, под конкретные задачи дробеметные установки, обеспечивают высокую производительность с требуемым качеством очистки.

Дробемёты отличаются безопасностью и экологичностью. Участие человека в рабочем процессе минимизировано.

Дробемётные установки производства ООО «Дробемет Инжиниринг» проектируются и изготавливаются под задачи конкретного Заказчика. Могут быть как автономными, так и встроенными в производственные линии.

Научный подход к проектированию и постоянный штат инженерно-конструкторского отдела с большим опытом позволяет спроектировать и изготовить дробемётную установку под определенную задачу.

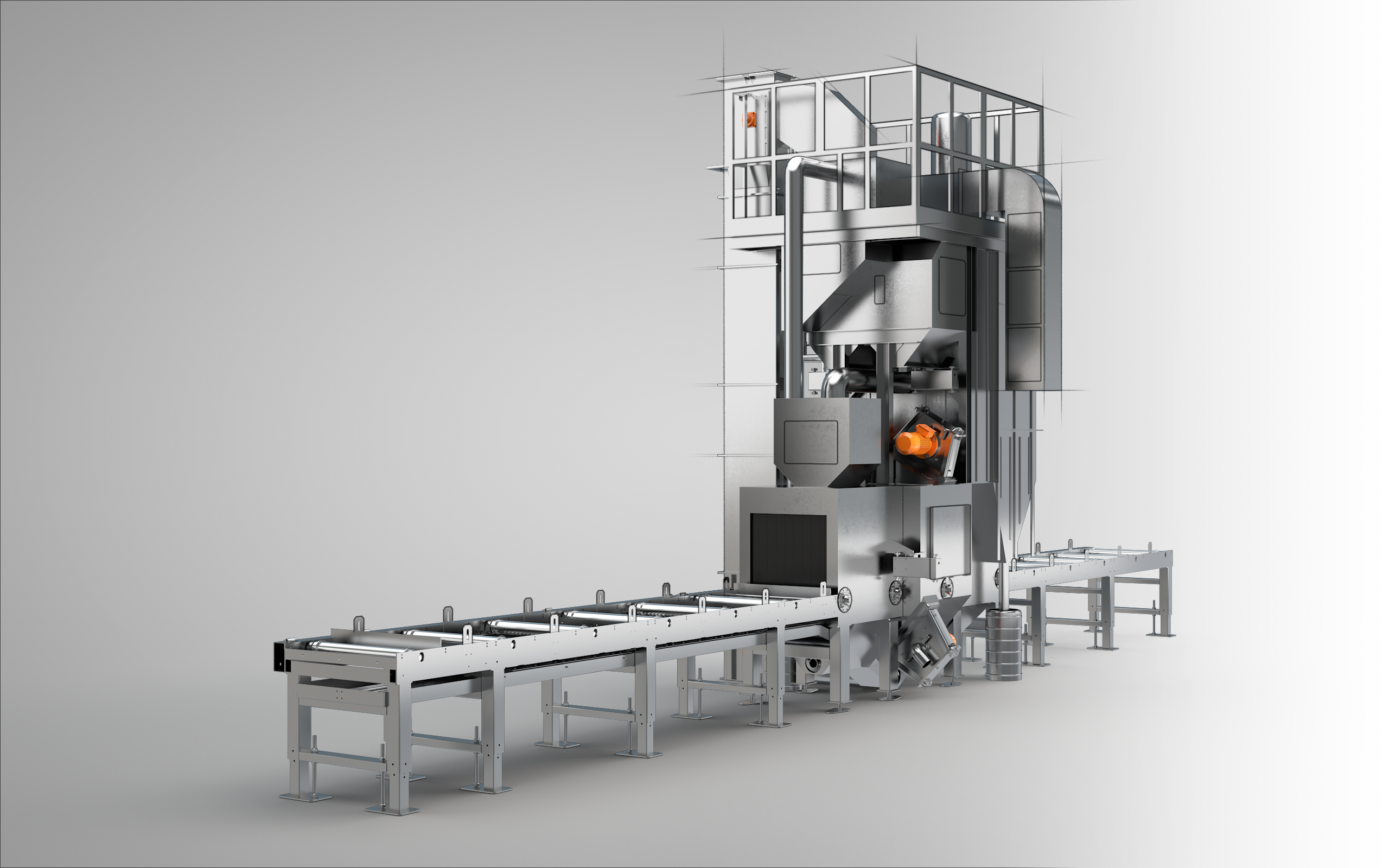

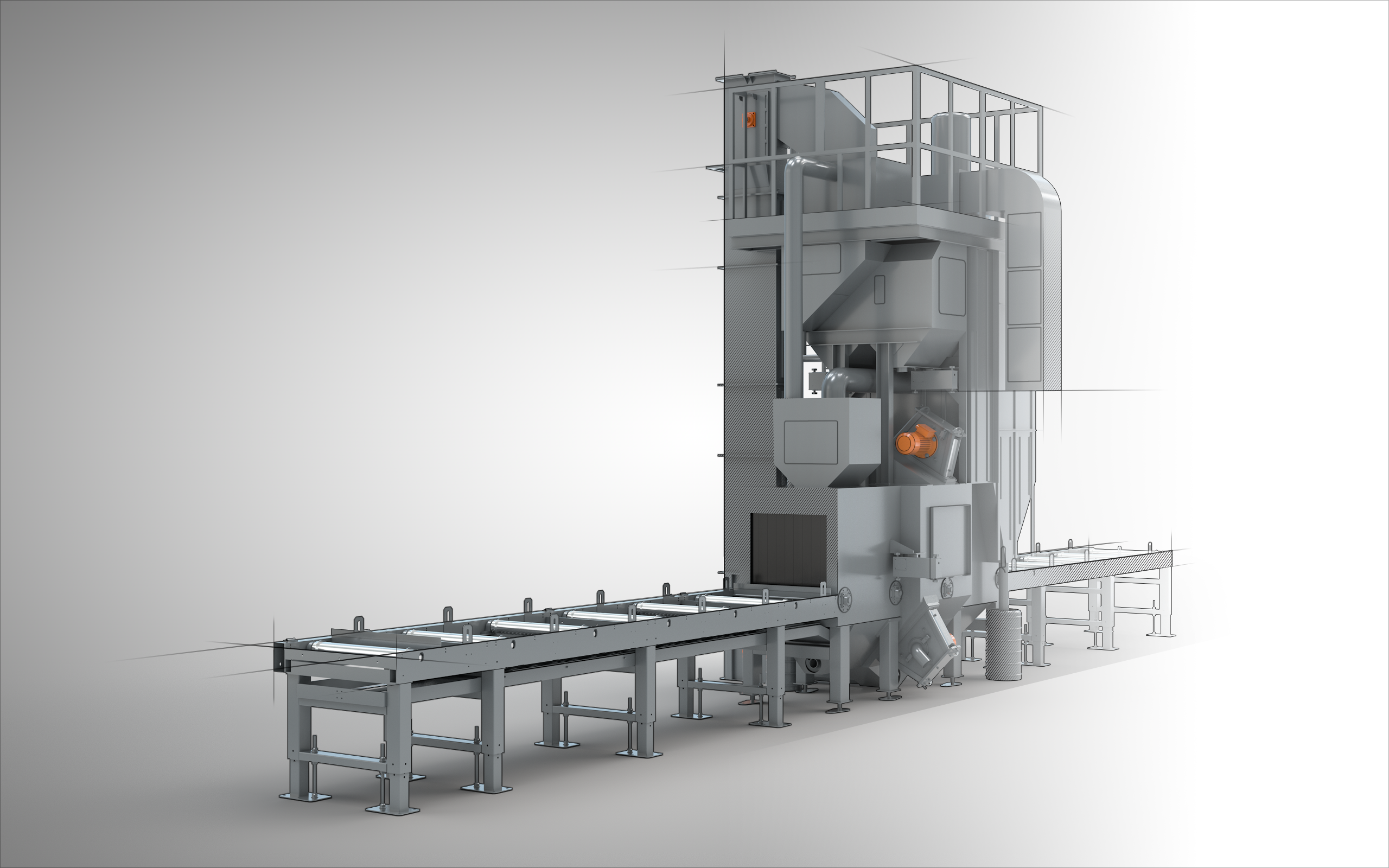

1. ДРОБЕМЁТНАЯ УСТАНОВКА ПРОХОДНОГО ТИПА ДЛЯ МЕТАЛЛОПРОКАТА

Одна из самых популярных установок. Предназначена для обработки листового и профильного металла.

2. ДРОБЕМЁТНАЯ УСТАНОВКА ПРОХОДНОГО ТИПА ДЛЯ ОЧИСТКИ ТРУБ

Установка оснащена специальным рольгангом и предназначена для очистки различных цилиндрических изделий и труб.

3. ДРОБЕМЁТНАЯ УСТАНОВКА ПРОХОДНОГО ТИПА С СЕТЧАТОЙ

ТРАНСПОРТНОЙ ДОРОГОЙ

Установка оснащается сетчатым настилом для очистки мелких деталей, требующих деликатного обращения в процессе очистки.

4. ДРОБЕМЁТНАЯ КАМЕРНАЯ УСТАНОВКА С ПОДВЕСКАМИ

Предназначена для очищения различных размеров металлоизделий при вращении.

5. ДРОБЕМЁТНАЯ УСТАНОВКА БАРАБАННОГО ТИПА

Предназначена для обработки небольших изделий, не подверженных деформации и не требующих деликатного обращения в процессе очистки.

6. ДРОБЕМЁТНАЯ УСТАНОВКА С ПОВОРОТНЫМ СТОЛОМ

Предназначена для очистки стали в машиностроении, литейном производстве, кузнечной сфере.

ОСНОВНЫЕ УЗЛЫ ДРОБЕМЕТА

Основными элементами дробемётных установок являются следующие узлы:

- Дробемётная турбина:

Является важнейшей частью дробемётной установки. Выбор турбины и количество определяет выходную мощность установки и производительность оборудования в целом. - Дробемётная камера:

Корпус дробемётной камеры полностью изготавливается из марганцовистой стали. Внутренняя часть обшивается сменными броневыми листами из инструментальной стали или высокопрочного чугуна, что позволяет производить замену локальных изношенных участков без длительных простоев оборудования.

Для предотвращения вылета абразива, на входе и выходе из камеры применяются многослойные резиновые завесы.

При обработке профильного металлопроката, для предотвращения вылета дроби установлены специальные защитные щётки.

Все детали, подвергаемые воздействию дроби крепятся таким образом, что могут быть легко заменены. - Сепарация абразива:

Сепаратор абразива позволяет очищать дробь разного типа и размера.

Сепаратор эффективно удаляет из рабочей смеси пыль, ржавчину, окалину, крупный мусор и непригодную для использования дробь. - Пылеуловитель (фильтр):

Пылеуловитель картриджного типа с импульсной очисткой фильтр-патронов сжатым воздухом. Интенсивность и периодичность импульсов подачи воздуха регулируется контроллером в зависимости от типа и количества пыли, что позволяет продлить работоспособность фильтр-патронов.

Выход пыли из фильтра очищен до необходимых санитарных норм.

При необходимости пылеуловитель компонуется автоматической системой пожаротушения. - Щёточно-обдувочный узел (на рольганговых установках):

Щёточно-обдувочный узел на выходе из дробемётной камеры специально предназначен для удаления скопившейся дроби на верхней поверхности листа или профильной балки.

Дробь возвращается обратно в рабочий процесс.

Мощные обдувочные форсунки производят обеспыливание очищенной поверхности. Подача воздуха на форсунки производится от высокопроизводительных вентиляторов. - Система сбора и транспортировки абразива:

Включает в себя шнеки, элеватор, вибротранспортёры, транспортировочную ленту. Компоновка системы сбора определяется типом дробемётной установки и общей производительностью.

При использовании твёрдой дроби GH компоненты системы транспортировки изготавливаются в усиленном исполнении. - Система автоматики и защиты:

Система автоматики обеспечивает подачу дроби на очищаемое изделие только при нахождении в зоне обработки.

Спроектирована с учётом всех необходимых норм и требований по безопасности обслуживающего и эксплуатационного персонала. - Шкаф управления:

Наполнение шкафа состоит из качественных комплектующих. Органы управления оборудованием надёжны и интуитивно понятны. - Документация:

Эксплуатационная документация разработана специально для понимания рабочего процесса.

Журнал регистрации ежедневных проверок и обслуживания позволит качественно и безаварийно эксплуатировать оборудование.

Дробеструйные камеры.

Дробеструйная камера позволяет производить очистку крупногабаритных изделий с высокой производительностью за счет автоматизированного процесса подачи абразива, автоматическую систему очистки и рекуперации абразива, оснащена автоматической фильтровальной системой, автономной вентиляционной системой и надежной звукоизоляцией. Закрытое помещение камеры дает возможность беспрерывной автономной работы в составе одного большого производственного помещения или производственной площадки: работы по очистке не мешают прочим производственным процессам, не зависят от погодных условий, условия производства работ соответствуют всем санитарным нормам и требованиям.

ВИДЫ И СОСТАВ ДРОБЕСТРУЙНЫХ КАМЕР.

Дробеструйные камеры бывают тупиковыми, оснащённые одной точкой входа в кабину или проходными, оснащенные двумя точками входа в кабину, обшитые сэндвич-панелями с распашными или подъёмными воротами, и дверью для оператора. Также, камера может быть двухсекционной: состоящей из двух полноправных секций. При необходимости такая дробеструйная камера может работать как единая, или же, когда вся длина камеры не требуется, секции камеры разделяются на два отсека, которые могут работать автономно. Основные элементы дробеструйной камеры:

- КОРПУС

- ДРОБЕСТРУЙНЫЙ АППАРАТ

- СИСТЕМА СБОРА АБРАЗИВА СО СКРЕБКОВЫМ ТРАНСПОРТЁРОМ

- СЕПАРАТОР ДРОБИ

- СИСТЕМА ВЕНТИЛЯЦИИ (САМООЧИЩАЮЩИЙСЯ ФИЛЬТР ДЛЯ ОЧИСТКИ ВОЗДУХА, ФИЛЬТР- ЭЛЕМЕНТЫ)

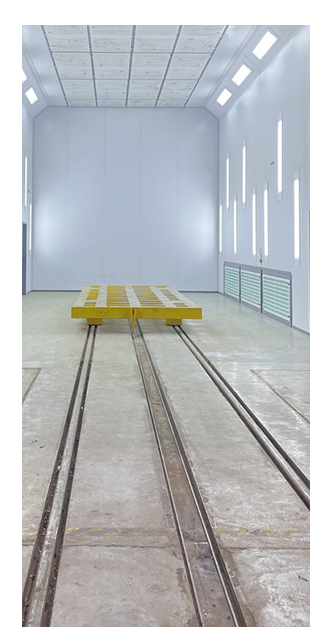

- ТРАНСПОРТНАЯ СИСТЕМА (РЕЛЬСЫ, РЕЛЬСОВАЯ ТЕЛЕЖКА)

Также камеры больших размеров могут быть оснащены системами управления, многоуровневыми системами освещения, дополнительными балконами для удобства оператора, рельсами, подъёмно-передвижными платформами для перемещения оператора вверх-вниз и вправо-влево, транспортными тележками и поворотными напольными кругами.

ПРИНЦИП РАБОТЫ ДРОБЕСТРУЙНОЙ КАМЕРЫ

Дробеструйная камера (или обитаемая дробеструйная камера) представляет собой закрытое автономное помещение, в котором происходит процесс очистки. Оператор, производящий очистку, и деталь, нуждающаяся в чистке, находятся непосредственно в камере, а не на открытой площадке, как при использовании дробемёта или дробемётной установки.

Напольное покрытие камеры представляет собой решетчатый настил, под которым организовано пространство для обслуживания камеры. Под решетчатым настилом размещается система транспортировки абразива, которая состоит из нескольких продольных и одного поперечного скребкового транспортера. Поперечный транспортер обеспечивает автоматическую доставку абразива к элеватору и может быть размещен в любом, наиболее удобном для осуществления своей функции, месте камеры. Элеватор перемещает отработанный абразив и все загрязнения, устраненные во время очистки, в двух или трехступенчатый сепаратор, ротационное сито которого устраняет из абразива грубые частицы грязи. Далее эти частицы выводятся по гибкому шлангу в специальную емкость (или пластиковый мешок) и утилизируются. Отработанный абразив с мелкими частицами загрязнений, двигаюсь через ротационное сито, проходит воздушный сепаратор где и устраняются все оставшиеся загрязнения.

После тщательной очистки, абразив транспортируется в резервуар, который размещен под воздушным сепаратором. С помощью короткого трубопровода с регулирующей заслонкой далее абразив подается в напорные дробеструйные установки откуда и начинается новый цикл использования.

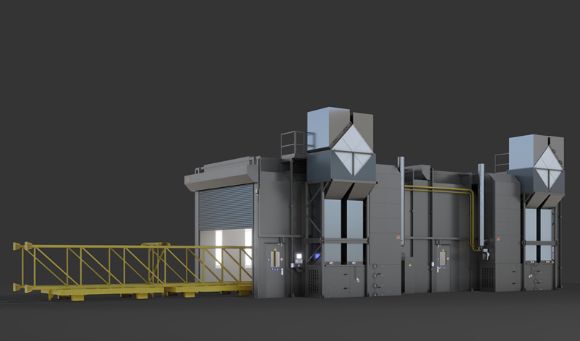

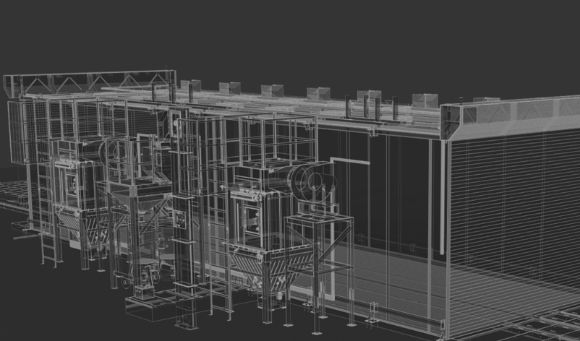

окрасочно-сушильные камеры.

ДРОБЕМЁТ ИНЖИНИРИНГ разрабатывает и производит окрасочно-сушильные камеры для крупногабаритных изделий под широкий спектр задач с полным комплексом дооснащения. Используя комплектующие ведущих производителей, наше оборудование отличается высоким качеством, простотой обслуживания, низким уровнем эксплуатационных затрат, а также производится в соответствии со всеми стандартами и нормами, действующими на территории РФ, и имеет необходимые сертификаты. Все производимые нами окрасочно-сушильные камеры оснащены:

- ГЕРМЕТИЧНЫМ ОКРАСОЧНЫМ КОРПУСОМ- ВЕНТЕЛЯЦИОННОЙ СИСТЕМОЙ С ФИЛЬТРАМИ

- СИСТЕМОЙ ВЫТЯЖНОЙ ВЕНТИЛЯЦИИ

- РЕКУПЕРАТОРОМ

- СИСТЕМОЙ ОСВЕЩЕНИЯ

- СИСТЕМОЙ РЕГУЛИРОВАНИЯ И ПОДДЕРЖАНИЯ ТЕМПЕРАТУР

- ОБОРУДОВАНИЕМ ДЛЯ НАНЕСЕНИЯ КРАСКИ

ВИДЫ окрасочно-сушильных камер

Окрасочно-сушильные камеры делятся на два вида: проходные и тупиковые. На крупносерийных производствах, где процесс окраски интегрирован в поточный производственный процесс устанавливаются проходные окрасочные камеры, в которых вход и выход разнесены, что обеспечивает беспрерывный процесс перемещения изделий с помощью напольного или подвесного контейнера. Тупиковые покрасочные камеры с одним входом-выходом предназначены к использованию в мелкосерийном производстве, не подразумевающим поточного окрасочного процесса.

УСТРОЙСТВО ОКРАСОЧНО-СУШИЛЬНЫХ КАМЕР

1. СИСТЕМА ВЕНТИЛЯЦИИ. Принципиально важная часть камеры, от которого зависит качество и скорость окраски, а также безопасность и соответствие санитарно-гигиеническим нормам. Вытяжная вентиляция необходима для эвакуации красочного тумана, испарений, пыли и тд, а приточная - для притока в камеру свежего воздуха. Движение воздушного потока в камере должно быть ровным и безвихревым. Вытяжка воздуха может быть поперечной, продольной, нижний. Оптимальный вариант для подачи воздуха ─ приток сверху. Создаваемое вентиляторами давление может быть равным давлению наружного воздуха, может его превышать и может быть ниже. При равном давлении используется проходящий поток, при повышенном - закрывается путь в камеру наружнему воздуху с находящимися в нем загрязнениями, при низком давлении предотвращается выход вредных испарений. Грамотно организованная система вентиляции полностью устраняет из помещения камеры красочный туман и испарения, обеспечивает приток свежего воздуха, предварительно очищенного фильтрами от пыли и отдельных частиц загрязнений.

Фильтры устанавливаются на приточном и вытяжном цикле, что обеспечивает безопасность и комфорт производства работ в кабине, а также и соблюдение строгих экологических норм. Сухая окрасочная камера обладает многоступенчатой системой фильтрации, включающей бумажные (картонные), стекловолокнистые, угольные фильтры. Окрасочно-сушильные камеры могут быть обеспечены встроенным таймером активации вытяжной системы.

2. НАГРЕВ ВОЗДУХА. Система регулирования и поддержания температуры необходима для обеспечения процессов сушки и создания оптимальной температуры окрашивания, она включает теплообменник с термостатом, блок автоматического регулирования и заземление. Теплогенератор может быть дизельным, электрическим или газовым (дизельное устройство не требует дополнительных согласований, поэтому используется чаще всего). Теплообменник для покрасочной камеры передает тепло в нужном количестве непосредственно в камеру. Наличие теплообменника-рекуператора ─ не позволяет уйти в атмосферу отработанному теплу. Его снова пускают в оборот, что помогает снизить эксплуатационные расходы. Системой нагрева воздуха оснащают приточную секцию. Все камеры могут быть оснащены блоком-контроллером, который регулирует температуру внутри камеры и автоматически выключается при превышении определенного температурного предела.

3. ОСВЕЩЕНИЕ. Камеры оснащены рядами светильников (потолочное и боковое освещение), что дает равномерное освещение всего объема камеры, а также, при выходе из строя одной или нескольких ламп, позволяет не прерывать технологический процесс, т.к. освещение остается достаточным для проведения работ. Светильники подключаются группами так, чтобы обеспечить нужную освещенность в зависимости от выполняемой операции технологического процесса.

4. СИСТЕМА УПРАВЛЕНИЯ. Система управления окрасочно-сушильной камерой позволяет автоматизировать рабочий процесс покраски и контролировать состояние оборудования. Программируется рабочий режим: температура, рабочие циклы (их продолжительность и чередование), в соответствии с этим заданием автоматически поддерживается и регулируется температура, давление, окрашивание и сушка, охлаждение. Проводится мониторинг состояния фильтров, контролируется техническое состояние камеры и выявляются неисправности. Также, возможно ведение журнала материальных и временных затрат каждого рабочего цикла.

5. АВТОМАТИЧЕСКИЕ СИСТЕМЫ БЕЗОПАСНОСТИ.

Окрасочно-сушильные камеры ДРОБЕМЁТ ИНЖИНИРИНГ оснащаются системой защиты окружающей среды, взрывозащитной системой, функцией отключения сжатого воздуха, автоматической системой защиты теплообменника от перегрева, запорными устройствами ворот. Взрывозащитная система подразумевает автоматическое открытие центральной двери в случае критичного и неуправляемого возрастания давления внутри камеры. Также обязательно предусматривается автоматическая система пожаротушения.

Также камеры больших размеров могут быть оснащены системами управления, многоуровневыми системами освещения, дополнительными балконами для удобства оператора, рельсами, подъёмно-передвижными платформами для перемещения оператора вверх-вниз и вправо-влево, транспортными тележками и поворотными напольными кругами, различными системами автоматической окраски, в том числе с применением программируемого и роботизированного оборудования. На этапе проектирования камеры выбираются ключевые характеристики по размерам, исполнению, конфигурации оборудования, дополнительному оснащению. Также в проект закладываются линии подачи сжатого воздуха, транспортировки изделий, систем пожаротушения, вентиляции. Отдельное внимание уделяется разработке систем автоматического управления на базе программируемых логических контроллеров.

ПРИНЦИП РАБОТЫ ОКРАСОЧНО-СУШИЛЬНОЙ КАМЕРЫ.

Обязательное условие окрасочной камеры - герметичный корпус. Исполнение стен - каркасное, состоящее из несущих колонн и специального профиля. Важно отметить, что используются только негорючие материалы. Камера может быть установлена на прочном металлическом основании или бетонном фундаменте. Наличие бетонного ленточного фундамента позволяет не ограничивать нагрузку на пол. Расположение агрегатного блока (оборудование для вентиляции и обогрева) может быть разным, в зависимости от эргономики производственного процесса и расположения камеры в производственном цеху.

Исходя из сценариев производства работ и нюансов технологического оснащения, окрасочно-сушильные камеры могут иметь множество различных сценариев и режимов работы, но существует четыре основных этапа:

ОКРАСКА. Поверхность изделия, предназначенного под окраску, нагревается до нужной температуры, наносится краска и далее происходит испарение растворителя, содержащегося в краске

ВЫДЕРЖКА. С помощью вытяжной вентиляции, воздух в камере очищается от испарений, пали и остатков краски.

СУШКА. Во время сушки, воздух в камере нагревается до нужной температуры, происходит постоянный забор небольшого количества свежего воздуха - до 15%. Во время сушки важно соблюдать температурный режим, в противном случае, можно испортить покрытие.

ПРОДУВКА. Плавно, в течении 25-30 минут конструкция охлаждается. Забор свежего воздуха и вытяжные блоки включаются на полную мощность.

Во время эксплуатации камеры, необходимо обязательно контролировать равномерность давления по всей камере, мониторить состояние фильтров и поддерживать чистоту стеновых панелей. Для отделки внутреннего пространства камеры используют панели белого цвета, на которых лучше всего получается контролировать интенсивность окраски изделия.

ЗОНА ОТКРЫТОЙ ОКРАСКИ.

Зона открытой окраски (или ОЗО) представляет собой оборудованный технологический комплекс, расположенный в открытом доступе внутри отапливаемого помещения (цеха).Принципиальным отличием от окрасочно-сушильной камеры является отсутствие герметичной камеры: технологический комплекс не подразумевает наличия собственных стен и потолка.Данное отличие позволяет беспрерывно обрабатывать крупногабаритные изделия, существенно отличающиеся по размерам, формам и весу. Также, это обеспечивает широкий ассортимент способов загрузки и перемещения окрашиваемых изделий, которые невозможно использовать в случае работы с окрасочно-сушильной камерой. Но в отличии от окрасочно-сушильной камеры, где происходит управляемый автоматизированный процесс сушки, в зонах открытой окраски подобных условий сушки создать нельзя.Зона открытой окраски обычно состоит из двух или четырех секций, снабженных автономной вентиляцией. Работы по окраске могут вестись одновременно во всех зонах или же в какой-либо одной. Вентиляционная система включается лишь в той зоне, где происходит покрасочный процесс.

КОМПЛЕКТАЦИЯ ЗОНЫ ОТКРЫТОЙ ОКРАСКИ.

БАЗОВАЯ КОМПЛЕКТАЦИЯ:

- ПРИТОЧНО-ВЫТЯЖНАЯ ВЕНТИЛЯЦИОННАЯ СИСТЕМА С КЛАПАНАМИ

- ВЕНТИЛЯЦИОННЫЕ КАНАЛЫ

- СОПЛА НАПРАВЛЕННОГО ПОТОКА

- МЕТАЛЛИЧЕСКИЕ ЛАБИРИНТНЫЕ ФИЛЬТРА

- СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ

ДОПОЛНИТЕЛЬНОЕ ОБОРУДОВАНИЕ:

- СИСТЕМА РЕКУПЕРАЦИИ ВОЗДУХА

- ПЕРЕДАТОЧНАЯ ТЕЛЕЖКА НА КОЛЕСНОМ ИЛИ РЕЛЬСОВОМ ХОДУ

- КОМНАТА ДЛЯ МАЛЯРА

- ОБОРУДОВАНИЕ ДЛЯ КРАСКОПРИГОТОВИТЕЛЬНОГО ОТДЕЛЕНИЯ

- ОБОРУДОВАНИЕ ДЛЯ НАНЕСЕНИЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

- ОБОРУДОВАНИЕ ДЛЯ СКЛАДА ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ

ПРИНЦИП РАБОТЫ ЗОНЫ ОТКРЫТОЙ ОКРАСКИ.

Вентиляционная система с каналами приточного воздуха и соплами направленного потока являются основополагающими технологическими системами в зоне открытой окраски.

Вентиляционная система и воздухообмен отвечают за создание условий проведения работ, обеспечивает температурный режим, подачу свежего и удаление загрязненного воздуха, безопасность (избежание превышения нижнего концентрационного предела воспламенения (НКПВ) и соответствие гигиеническим нормам. Подача воздуха происходит сверху с помощью системы воздушного душирования, а вентиляционный канал расположен в полу. Сопла направленного потока подают расчетный объем воздуха и обеспечивают его равномерное движение. За счет равномерного исходящего потока красочный туман остается в пределах рабочей зоны и собирается в фильтрах вытяжной системы.

Работа зоны открытой окраски начинается с команды оператора на запуск системы и выбора рабочей секции. Открываются воздушные каналы выбранной рабочей секции, происходит забор воздуха с улицы, его фильтрация, нагрев и подача в виде направленного потока через сопла. Образующейся в процессе окраски красочный туман, сбивается поданным воздухом вниз, где попадает в лабиринтный механический фильтр и очищается. Фильтрация воздуха происходит в 3 этапа: после лабиринтного фильтра, по бетонному приямку загрязненный воздух попадает в кассетный фильтр и потом окончательно очищается в карманном фильтре, после чего с помощью пластинчатого рекуператора тепла выбрасывается обратно на улицу. Благодаря высокой эффективности воздухообмена процесс окраски производится как в окрасочно-сушильной камере, но без наличия ограничивающей пространство герметичной камеры.

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ.

Вспомогательное оборудование - это то оборудование, которое позволит сделать производственный процесс более удобным, эргономичным и комфортным. Такое оборудование помогает автоматизировать, ускорить или вовсе убрать дополнительные манипуляции с обрабатываемыми изделиями, сократить временные затраты и сфокусироваться на основном производственном процессе.

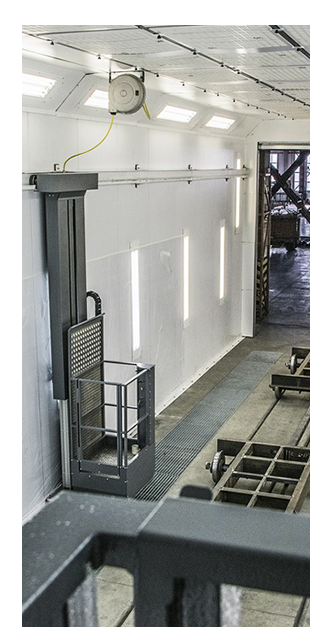

ЛИФТ-ПЛОЩАДКИ ДЛЯ ОКРАСОЧНО-СУШИЛЬНЫХ КАМЕР

Лифт-площадка (или подъемник пневматический) предназначена для подъема и перемещения оператора в случая работы с крупногабаритными изделиями. С помощью лифт-площадки можно легко и безопасно перемещаться вверх-вниз, влево-вправо и вперед-назад, что позволяет свободно работать с любой частью окрашиваемого изделия.

Лифт-площадка представляет собой закрепленную в вертикальных направляющих раму, на которой смонтирована платформа (кабина) с ограждением. Вертикальная рама подвешена и перемещается в специальных направляющих, прикрепленных к стене цеха или в верхней части окрасочно-сушильной камеры. Такое оборудование обеспечивает мобильность и маневренность платформы на любой высоте. Управление перемещением лифт-площадки осуществляется с платформы, которая дополнительно снабжена выпускным штуцером сжатого воздуха для краскопульта и других пневмоинструментов. Сжатый воздух может быть также использован для дыхания, в случае установки дополнительных фильтров.

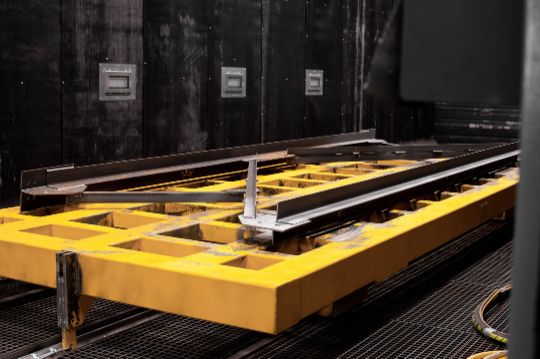

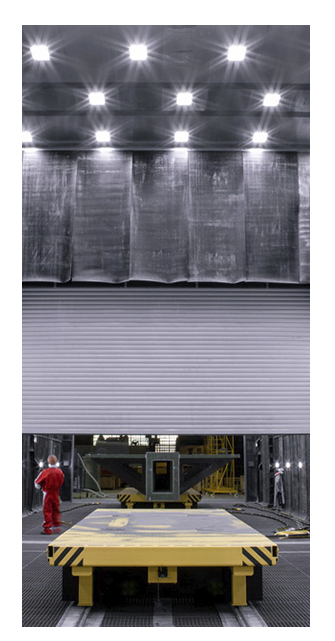

ПЕРЕДАТОЧНЫЕ ТРАНСПОРТНЫЕ ТЕЛЕГИ

Транспортная телега, предназначенная для транспортировки изделия в камеру, представляет собой сварную металлоконструкцию из стального швеллера с четырьмя опорными колесами с подшипниками. Габариты телеги могут быть разными.. Очищаемые изделия транспортируются в дробеструйную камеру по рельсовому пути, смонтированному между скребковых транспортёров. Расстоянием между рельсами обычно составляет 1520 мм (или согласно техническому заданию).

Перемещение транспортной телеги осуществляется приводной станцией, смонтированной вне дробеструйной камеры. Приводная станция включает в себя мотор-редуктор с приводным колесом, натяжителем и тросом. Плавный пуск телеги осуществляется за счет наличия частотного преобразователя, расположенного в главном распределительном шкафу и интегрированного в общую схему установки. Пуск осуществляется с отдельного кнопочного поста и, в целях безопасности, сопровождается звуковой сигнализацией, включающейся во время движения телеги.

ПЕРЕДВИЖНЫЕ ПЛОЩАДКИ ОПЕРАТОРА

Передвижные площадки оператора предназначены для работы с крупногабаритными изделиями, располагаются на стенах камеры. Перемещение площадок оператора осуществляется вдоль стен с помощью приводной станции, которая расположена вне камеры. Приводная станция включает в себя мотор-редуктор с приводным колесом, тросом и обводным роликом. Плавный пуск с частотным преобразователем расположен в главном распределительном шкафу и интегрирован в общую схему установки. В комплект оборудования входит дистанционный пульт управления площадкой оператора. Лестница может подниматься вверх или откидывается в бок, создавая возможность оператору проходить под площадкой.

ПОВОРОТНЫЕ МЕХАНИЗМЫ ДЛЯ ОЧИСТКИ ТРУБ

Данное вспомогательное оборудование представляет собой телегу с поворотными колесами, на которых размещается труба. Медленно вращаясь во время чистки колеса вращают трубу вокруг ее оси, тем самым подставляя под поток дроби еще не очищенные фрагменты ее поверхности. В ходе обработки проводится очистка трубы в горизонтальном положении. Такой механизм обеспечивает возможность беспрерывного процесса очистки, что облегчает работу и экономит время на обработку.

РЕМКОМПЛЕКТЫ.

Мы разрабатываем промышленное оборудование, основополагающими принципами которого являются высокая производительность, надежность и безопасность. Важным аспектом такого подхода является обеспечение возможности быстрой, минимальной по производимым манипуляциям замены изношенных узлов и деталей, а также своевременной поставки расходных материалов. Для этого мы проектируем оборудование с учетом ремонтодоступности, вовремя пополняем складской запас запасных частей и расходных материалов, тем самым гарантируя минимальные временные издержки в случае необходимости проведения сервисных или ремонтных работ.

РЕМКОМЛЕКТЫ ДЛЯ ДРОБЕМЁТНЫХ УСТАНОВОК:

ДРОБЕМЁТНЫЕ ЛОПАТКИ

Дробемётные лопатки служат для выброса дроби на поверхность обрабатываемого изделия и являются самым изнашиваемым элементом, так как постоянно взаимодействуют с дробью. Скорость износа лопаток зависит от твердости и формы дроби. Для обеспечения должного качества очистки и высокой производительности работ важно постоянно следить за степенью износа лопаток. При наличии выемки в пределах 5-6 мм весь комплект подлежит замене, даже если износ лопаток неравномерный.

ИМПЕЛЛЕР (УСКОРИТЕЛЬ)

Импеллер служит для дозирования и ускорения потока дроби, который выбрасывается на дробемётную лопатку. Необходимо регулярно контролировать работу импеллера и степень его износа. Износ детали определяется по размеру отверстия для потока дроби: если отверстие увеличивается (5-7 мм), а поток дроби неравномерно распределяется по обрабатываемой поверхности, то деталь нужно менять.

ДОЗАТОР ДРОБИ

Дозатор предназначен для подачи точного объёма дроби. В случае увеличения у дозатора отверстия для потока дроби, изменяется производительность дробемётного колеса: дробь неравномерно распределяется по дробемётным лопаткам, за счет чего повреждаются и другие детали дробеметной установки. Необходимо тщательно следить за износом дозатора.

ФИЛЬТР

Фильтр служит для очистки подаваемого воздуха. В процессе очистки воздушных потоков происходит возврат отфильтрованного воздуха в рабочую зону, что позволяет проводить замкнутый цикл циркуляции воздуха.

ШНЕК

Дробемётный шнек перемещает дробь от рабочей камеры до элеватора или от элеватора до турбин и накопительного бункера. Изношенный шнек подает меньшее количество дроби, тем самым снижая скорость и качество чистки.

ЛЕНТА ЭЛЕВАТОРА

Лента элеватора, изготовленная из резины и армированной ткани, обеспечивает замкнутый цикл подачи дроби из камеры в сепаратор с помощью закрепленных на ней ковшей. Со временем, если во время не производить замену, происходит постепенное растяжение ленты, что может привести к поломке: лента соскользнет к краю натяжного барабана и произойдет блокировка работы всей установки.

СЕПАРАТОР

Система сепарации дроби является одним из основных узлов дробемёта. Его основной функцией является очищение дроби от отработанной дроби и пыли. Сепарация может производиться с использованием перфорированного барабана, сита либо сита с вибрацией, завершающим этапом служит воздушный каскад. Перфорированный барабан обычно применяется для очистки крупных частиц мусора, который задерживает эти частицы и перемещает их через специальный шланг к месту утилизации. Сито либо сито с вибрацией позволяет отделить мелкодисперсные фракции пыли. Завершающим этапом в обоих случаях является продувка воздухом и окончательное отделение абразива от пыли и мелких частиц.

РЕМКОМЛЕКТЫ ДЛЯ ДРОБЕСТРУЙНЫХ КАМЕР

ЛЕНТА ЭЛЕВАТОРА

Лента элеватора, изготовленная из резины и армированной ткани, обеспечивает замкнутый цикл подачи дроби из камеры в сепаратор с помощью закрепленных на ней ковшей. Со временем, если во время не производить замену, происходит постепенное растяжение ленты, что может привести к поломке: лента соскользнет к краю натяжного барабана и произойдет блокировка работы всей установки.

СЕПАРАТОР

Система сепарации дроби является одним из основных узлов дробемёта. Его основной функцией является очищение дроби от отработанной дроби и пыли. Сепарация может производиться с использованием перфорированного барабана, сита либо сита с вибрацией, завершающим этапом служит воздушный каскад. Перфорированный барабан обычно применяется для очистки крупных частиц мусора, который задерживает эти частицы и перемещает их через специальный шланг к месту утилизации. Сито либо сито с вибрацией позволяет отделить мелкодисперсные фракции пыли. Завершающим этапом в обоих случаях является продувка воздухом и окончательное отделение абразива от пыли и мелких частиц.

ДОЗАТОР ДРОБИ

Дозатор предназначен для подачи точного объёма дроби. В случае увеличения у дозатора отверстия для потока дроби, изменяется производительность дробемётного колеса: дробь неравномерно распределяется по дробемётным лопаткам, за счет чего повреждаются и другие детали дробеметной установки. Необходимо тщательно следить за износом дозатора.

МОТОР РЕДУКТОР

Мотор редуктор предназначен для запуска в движение всех движимых элементов: барабана сепаратора, ленты элеватора, привода скребков.

СИСТЕМА СБОРА АБРАЗИВА СКРЕБКОВОГО ТИПА / СИСТЕМА СКРЕБКОВЫХ ПОЛОВ

Система сепарации дроби является одним из основных узлов дробемёта. Его основной функцией является очищение дроби от отработанной дроби и пыли. Сепарация может производиться с использованием перфорированного барабана, сита либо сита с вибрацией, завершающим этапом служит воздушный каскад. Перфорированный барабан обычно применяется для очистки крупных частиц мусора, который задерживает эти частицы и перемещает их через специальный шланг к месту утилизации. Сито либо сито с вибрацией позволяет отделить мелкодисперсные фракции пыли. Завершающим этапом в обоих случаях является продувка воздухом и окончательное отделение абразива от пыли и мелких частиц.

ЛЕНТА ЭЛЕВАТОРА

Лента элеватора, изготовленная из резины и армированной ткани, обеспечивает замкнутый цикл подачи дроби из камеры в сепаратор с помощью закрепленных на ней ковшей. Со временем, если во время не производить замену, происходит постепенное растяжение ленты, что может привести к поломке: лента соскользнет к краю натяжного барабана и произойдет блокировка работы всей установки.

РЕМКОМЛЕКТЫ ДЛЯ ОКРАСОЧНО-СУШИЛЬНЫХ КАМЕР

ОКРАСОЧНЫЙ ПИСТОЛЕТ

Используется для равномерного распыления окрасочного материала по поверхности. Окрасочные пистолеты можно использовать в частных и промышленных масштабах, они удобные и легкие в использовании и выдерживают длительную непрерывную работу.

ФИЛЬТР НАПОЛЬНЫЙ

Фильтр напольный изготовлен из стекловолокна и предназначен для задерживания основной массы окрасочного тумана. Требует регулярной замены, так как при сильном загрязнении возрастает давление в окрасочной камере, что способствует снижению качества окраски.

ФИЛЬТР ПОТОЛОЧНЫЙ

Потолочный фильтр используется в окрасочных камерах для фильтрации воздуха и задерживания загрязняющих частиц с целью повышения качества окраски.

При выборе фильтра необходимо учитывать следующие факторы: объём воздуха, который подается в камеру; класс очистки; значение перепадов давления на фильтрах

Важно учитывать, что качество фильтров должно быть высокое не только при окраске, но при сушке изделий.

ЛАМПА ЛЮМИНИСЦЕНТНАЯ

Важным составляющим для окрасочных камер является свет, он необходим для качественной окраски изделий. Важно соблюдать норму освещения в окрасочной камере исходя из конфигурации и размеров самой камеры. Нормы освещенности в камере 1000-2000 люкс, но не менее 600 люкс.